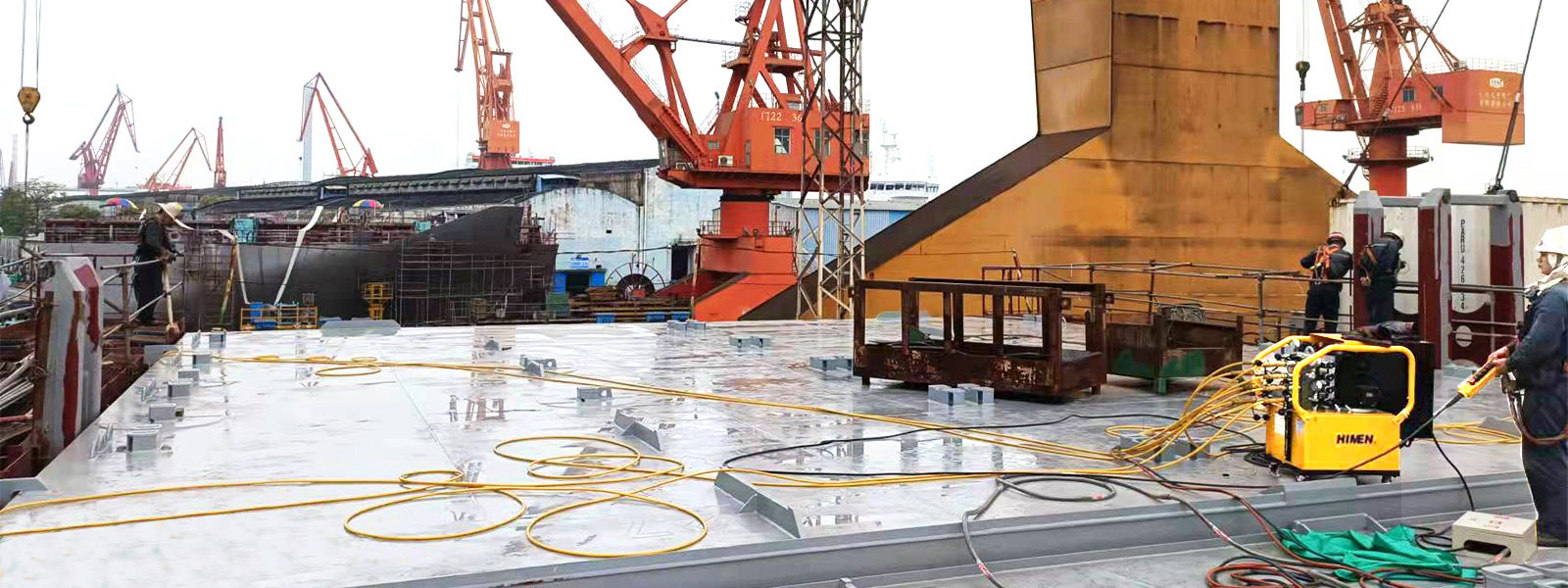

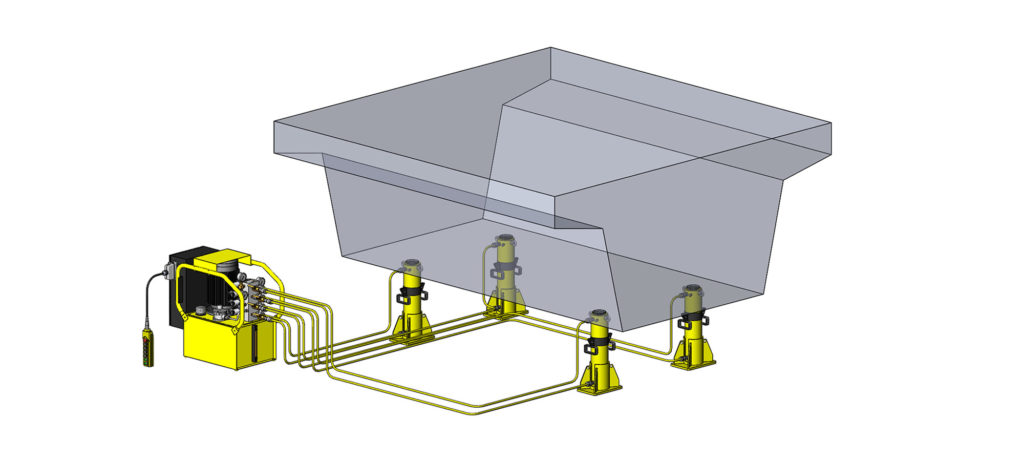

赫曼为舱口盖顶升提供SL5型高精度易操作的四点容积同步顶升系统

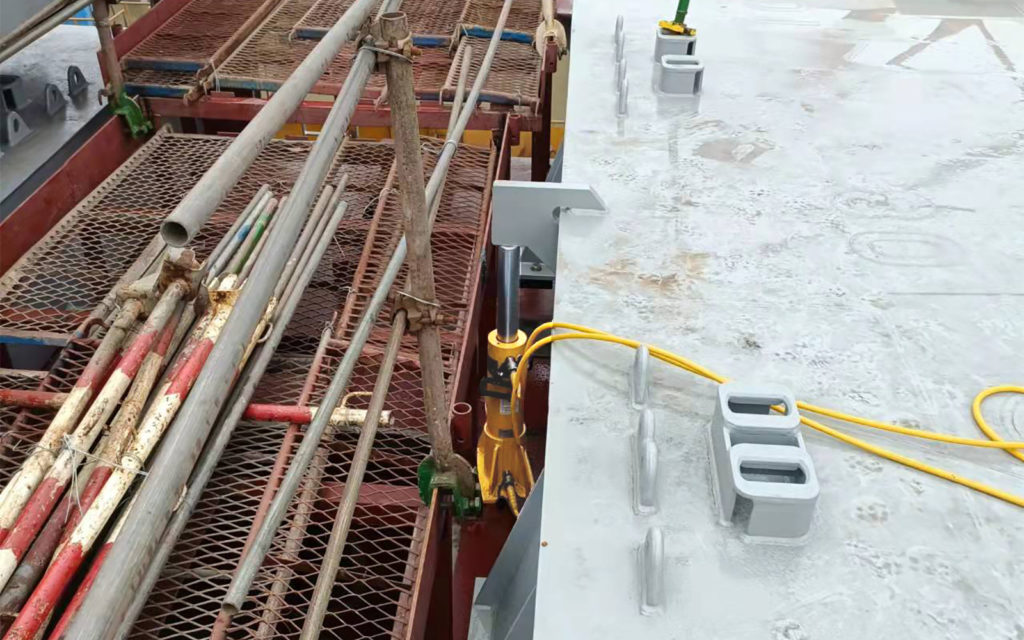

2018年8月,赫曼为广州黄埔文冲船厂船舶建造过程中的舱口盖长行程需求提供了1套SL5型VP系列的4点容积同步顶升系统,该系统通过高精度的加工,以物理精度保障了顶升系统的高精度、使用便利、维护保养方便等特点,应用于多种重载顶升场合。

SL5型VP系列的4点容积同步顶升系统是赫曼特色的同步顶升系统,完美地契合了客户在舱口盖顶升或者是四点高精度容积同步顶升领域的使用需求,尤其体现是在以下几方面,也使得客户后续在2021年7月,又延续进行了采购以满足生产需要。

- 同步精度:同步精度为每次顶升行程的1%,比如每次顶升100mm,那么这个100mm的全过程中最大同步误差是1mm。

- 操作便利:使用者只需要连接液压软管,然后通过线控手柄的按钮(看文字提示)即可实现四个液压油缸的同步顶升和下降操作,也可以单独控制1个或者2个液压油缸的顶升和下降。不需要复杂的传感器,传感器线缆和电脑控制台介入和连接。

- 操作人员:无论是客户的技术工程师,本厂工人还是外部承包人员,只需要简单的培训就能熟练地操作,SL5型系统的设计已经充分考虑了如何降低对操作者的要求。

- 安全可靠:同步精度通过系统设计的合理性,机械加工的精密和可靠,系统的简洁来保障;同时设置了“液压锁”,“升降阀组”等元件来保障同步顶升和下降的安全性;也可以选配赫曼的SSB系列C型安全保障垫块来加强安全。

- 维护保养:按照常规的液压泵站,液压油缸和液压软管维护规程即可,系统通过快速拆卸接头连接,使用和保养过程没有液压油的泄露。

同步顶升项目工况与技术需求

船舶建造过程中,重大120多吨的舱口盖需要进行长行程的高度顶升作业,然后进行相应的调整和定位作业,由于敞口盖长宽尺寸打20多米,通知允许顶升的位置空间狭小,需要提供一套方便现场操作人工使用的同步顶升系统,技术部门和使用部门提出的要求如下:

- 舱口盖的重量约为130吨,长度约16米,宽度约20米。

- 现场顶升支撑位置紧张,只能选择4个顶升作业点。

- 顶升液压油缸高度不能超过650毫米,行程不小于450毫米。

- 舱口盖顶升高度太高,跨度又大,而且是在船的甲板面上,使得舱口盖本身类似于高空作业,因此同步顶升系统必须高精度,防止出现舱口盖倾斜滑落的安全事故。

- 同步顶升系统操作要简单,不要复杂的程序控制,传感器接线等,顶升系统的操作人员主要是外部承包人员,文化水平有限,复杂的系统这些操作人员无法熟练掌握。

- 同步顶升系统拆装要方便,除了舱口盖同步顶升外,还会用到其他的工况场合,使用频率高,如果拆装太麻烦会影响使用的效率。

- 同步顶升系统必须有可靠的安全保障措施。

- 同步顶升系统最好有远程控制系统,人可以站在舱口盖下面进行操作,遥控距离为20-25米。

同步顶升技术路径选择与解决方案

针对项目工况和技术需求,经过与客户技术部门和使用部门几次技术协商,我们选择了 SL5型VP系列的4点容积同步顶升系统,并在该系统的基础上进行了针对性的定制改进。 SL5型VP系列的4点容积同步顶升系统是赫曼在同步顶升设备领域进行技术多年研发和积累的特色系统,该系统具有其他同步顶升所不具备的特点:易操作使用、高同步精度。该系统的技术特征和产品清单如下表。

SL5型容积同步顶升系统组成的产品清单及说明

序号 |

产品名称 |

产品型号 |

数量 |

说明 |

1 |

4点容积同步泵站 |

SEPR1440W-4A |

1 |

工作压力70MPa;4路独立输出,流量0.3+0.3+0.3+0.3L/Min;1个2.2kW,380V电机;4个压力调节阀;油箱40L。 |

2 |

液控升降阀组 |

VC04D |

4 |

工作压力70MPa;同步顶升时提供“液压锁”安全保障;同步下降时能控制重物缓慢匀速下降。 |

3 |

20米长线控按钮盒 |

CP72-20 |

1 |

长度20米;控制同步泵站的开启、关闭;控制四台油缸同步顶升、四点同步下降、单台或两台油缸顶升和下降。 |

4 |

同步泵站移动轮架 |

RF20L |

1 |

螺钉固定可拆卸式安装,安装有4个行走轮,使得泵站在平面上可以移动行走。 |

5 |

50吨双作用顶升油缸 |

RHD5018X001 |

4 |

工作压力70MPa;顶升能力50Ton,行程450mm,本体高度585mm,重量50kg,外径130mm。 |

6 |

顶升油缸提把 |

TH50 |

4 |

螺钉固定可拆卸式安装,可两人提拉油缸。 |

7 |

顶升油缸底座 |

BS50 |

4 |

插拔式安装,底板长度300mm,宽度200mm,厚度15mm。 |

8 |

15米长液压软管 |

HC7245C |

8 |

工作压力70MPa,爆破压力210MPa;聚氨酯表面;长度15米,两端快插接头连接。 |

SL5型容积同步顶升系统整体技术参数

序号 |

技术性能 |

技术参数 |

1 |

全荷载顶升能力 |

200吨 |

2 |

建议有效载荷 |

150吨 |

3 |

适用高度空间 |

不低于650毫米 |

4 |

供应电源 |

380V,2.2kW |

序号 |

技术性能 |

技术参数 |

5 |

同步顶升精度 |

每次顶升行程的1% |

6 |

同步油缸数量 |

1,2,4台 |

7 |

线控遥控距离 |

20米 |

8 |

可选配功能 |

显示吨位和位移值 |

不同结构类型的液压同步系统原理性比较

液压同步顶升系统按照是否有电脑同步程序和传感器参与,可以分为纯液压的开环同步顶升系统(纯液压同步顶升系统)和有同步程序及传感器参与的闭环同步顶升系统(电液同步顶升系统)两大类。 电液同步系统 具有同步精度高的特点,同时有系统连接和操作复杂,使用要求高等缺点;而纯液压同步顶升系统则正好相反,系统连接简单,使用方便,但同步精度需要有很高的加工精度保证和巧妙的系统设计。

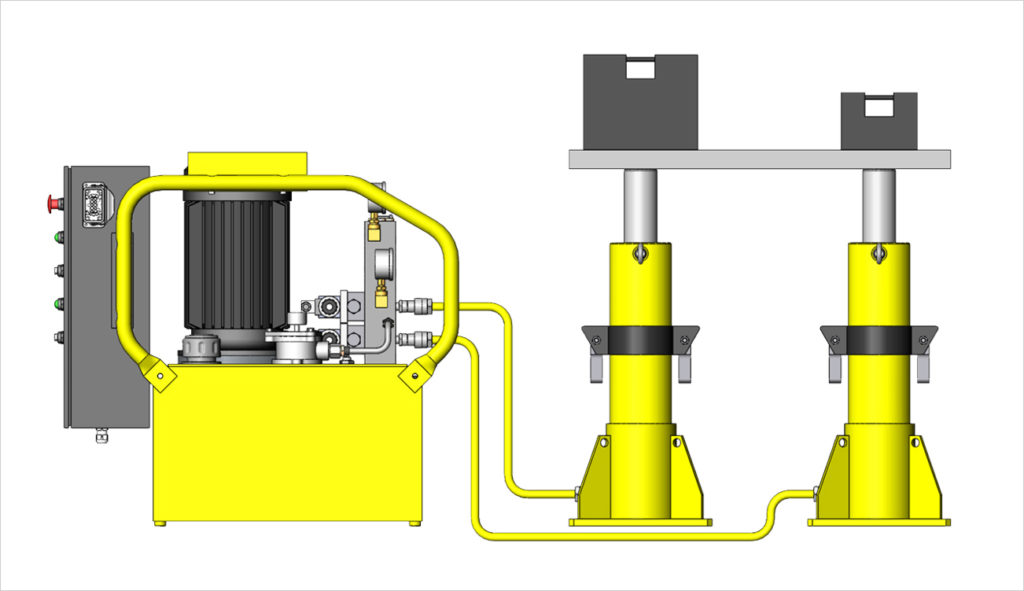

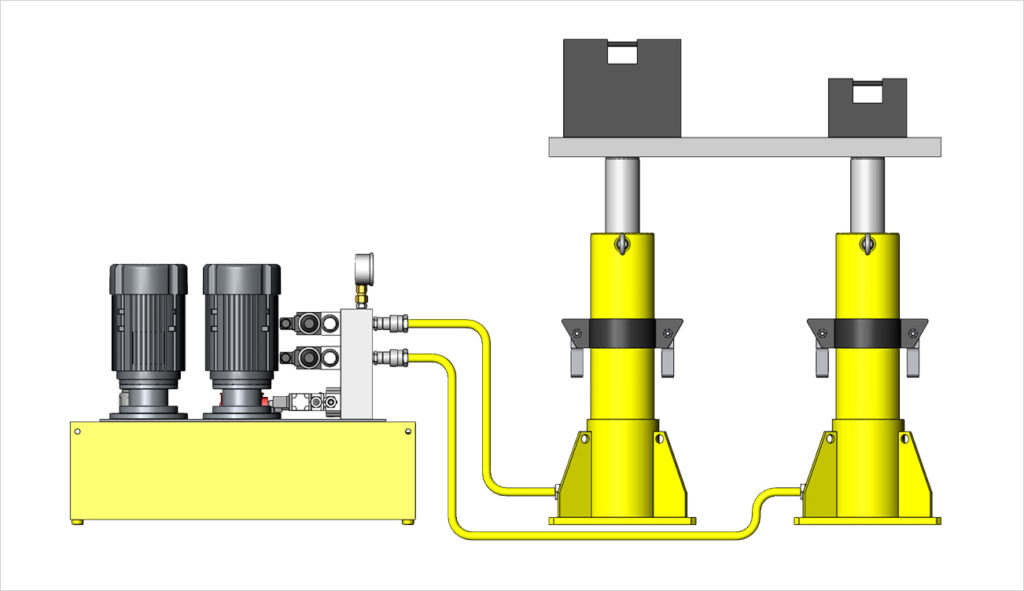

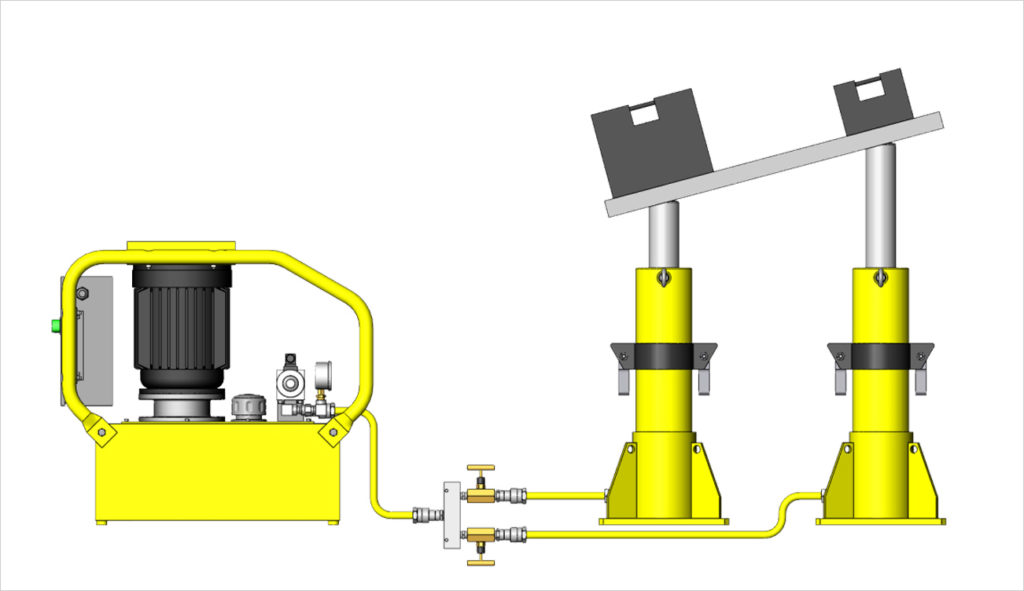

以下示意图为常见的三种纯液压同步顶升系统,其中A类同步顶升精度最高,B类具备一定的同步顶升精度,而C类不具备可实用的同步顶升精度。

单电机、单泵头、双独立油路

双电机、双泵头、双独立油路

单电机、单泵头、双连通油路

容积同步顶升系统的技术原理与保障高精度的关键因素

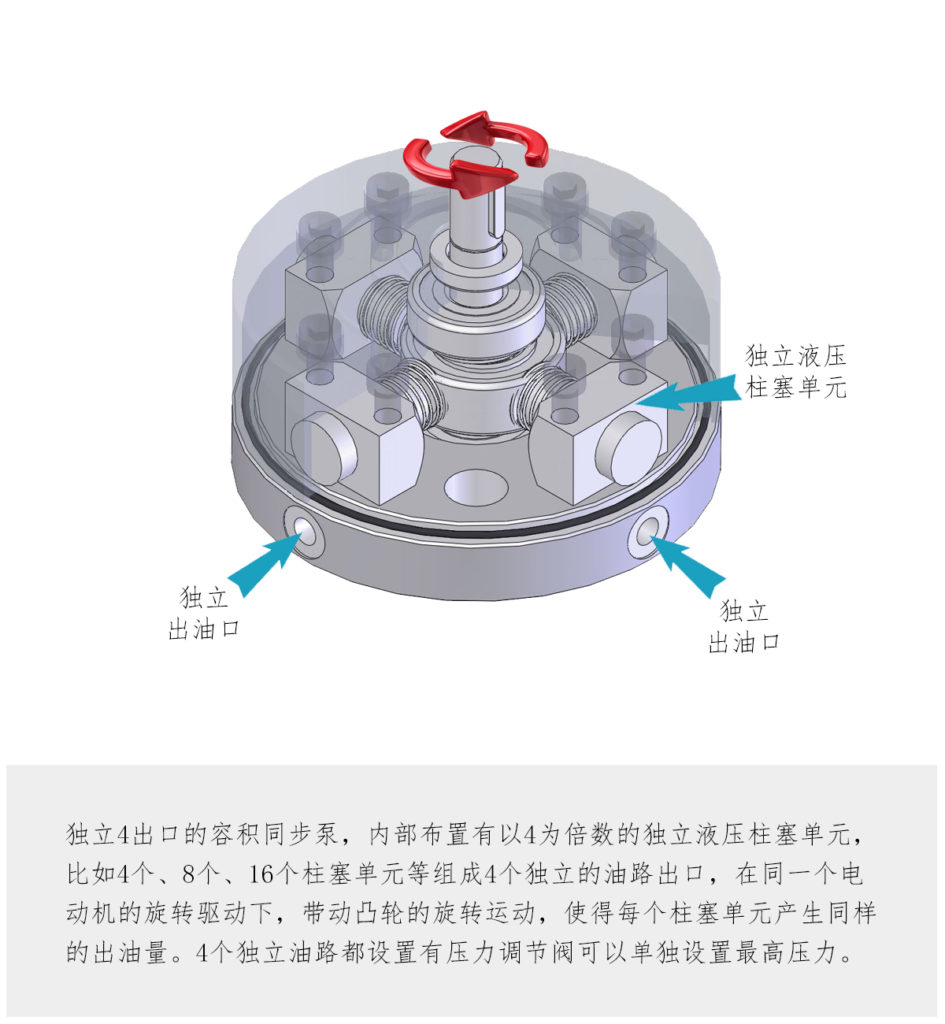

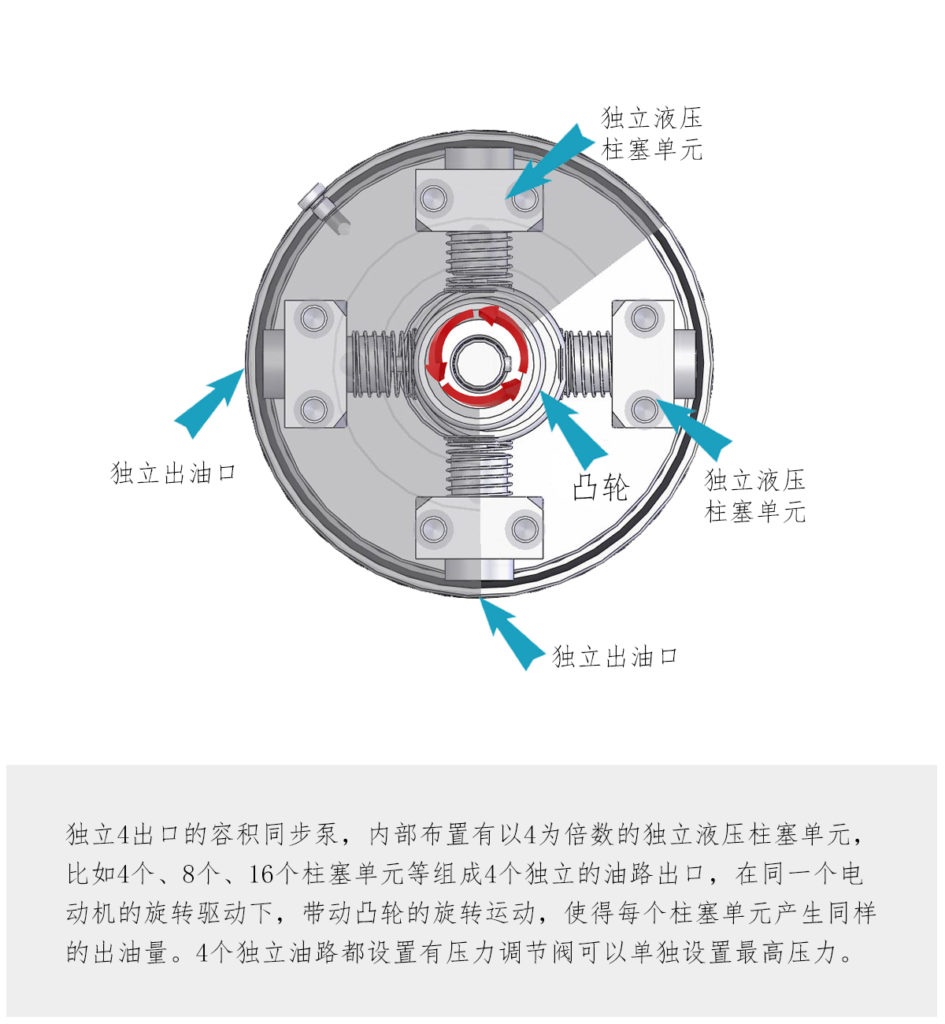

容积同步顶升系统的技术原理

容积同步顶升系统中,液压泵站通过多个独立的液压油路,在相同的时间内输出同样容积的液压油提供给多个相同型号的液压油缸执行顶升和下降动作。在连续的同步顶升和同步下降过程中,均能表现出良好的同步性能。

一般情况下,典型的容积同步顶升系统为4个同步点,也可以是2个同步点,6个同步点或者8个同步点,每个同步点即为1个独立油路。

容积同步顶升系统的典型技术特征为液压油路之间相互独立,油路不连通;每个独立油路的液压油缸相同,换向阀相同,液压软管型号相同;同步系统采用开环控制,没有电脑同步程序和传感器参与在系统中。

容积同步顶升系统为纯液压实现高精度同步的系统,通过设计选型和高精度的精密加工,从物理上实现高精度同步,其同步精度不因为被顶升重物的重量不均匀分布、操作人员的专业技能、没有电脑同步程序和传感器反馈等因素影响

保障高精度容积同步的关键因素

以下几个因素会显著影响容积同步顶升的精度。

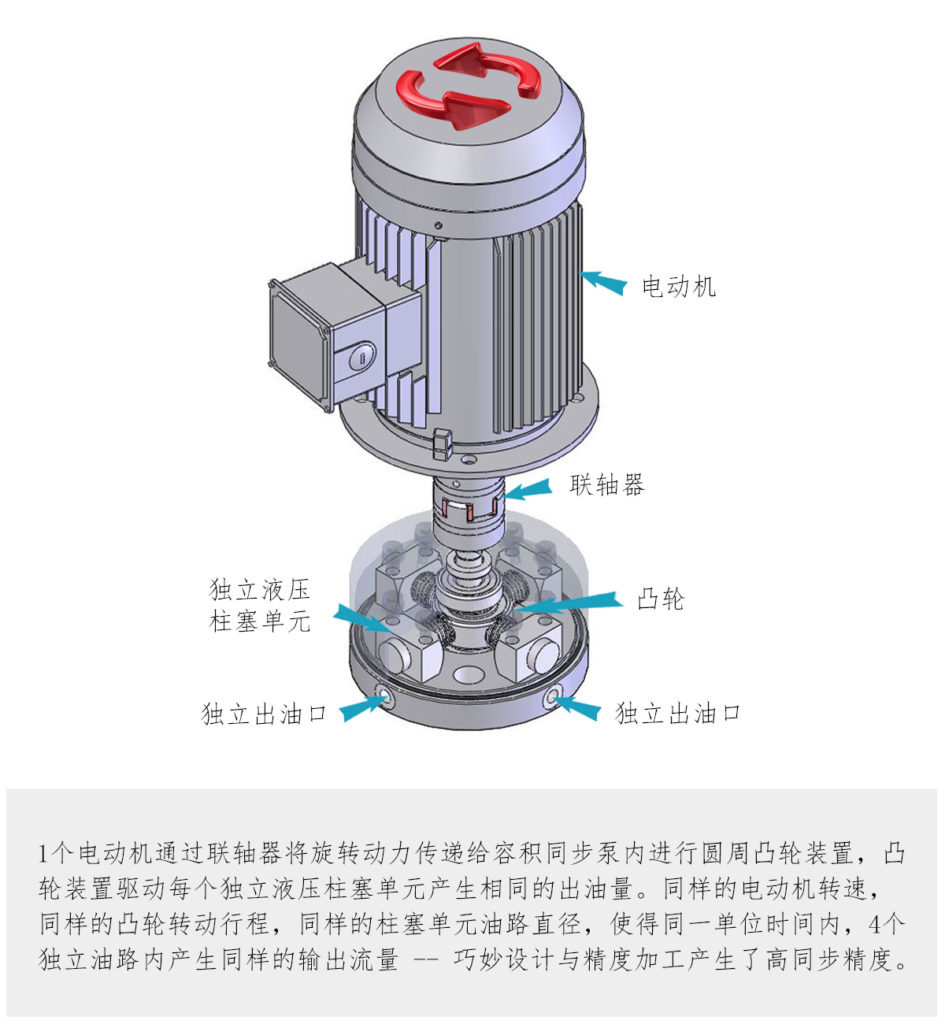

精密加工技术:(如下图示)

几个、几十个独立液压柱塞单元的加工一致性精度决定了电动机每转一圈不同油路的出油量。

旋转凸轮机构的加工和定位精度决定了 电动机每转一圈 独立液压柱塞单元的出油行程是否相同。

独立柱塞单元和旋转凸轮机构的安装油路配置盘的加工和定位精度,决定了电动机每转一圈的出油量和油路的泄漏量。

多油路液压泵结构:单电机单泵多独立油路的结构是保障高精度的最佳结构,不过市场上还有多电机多泵多独立油路的结构和单电机单泵多连通油路的结构。

多电机多泵多独立油路结构其实使用多个液压泵站给多个油缸供油:不同的电机存在转速差(每分钟的转速不同),不同的凸轮机构存在尺寸误差,不同额油路配置盘存在加工和定位误差,这些都影响了同步精度。

单电机单泵多连通油路结构,其实是个连通器,不存在独立的同步性,遇到重物质量不均匀分布后,就会在顶升和下降时出现严重不同步现象。

SSB系列C型高分子合成材料的卡箍型垫块保障长时间顶升安全

行程较长的液压油缸,比如400毫米以上,甚至长达1500毫米到2000毫米的行程,在顶升作业过程中,需要进行长时间的支撑,有时需要支撑几个小时甚至几天,期间重物下面需要人员进入作业,因此安全工作必须是100%可靠。

通常液压系统都会配置“液压锁”来保障液压油缸安全,防止液压油缸出现因为缓慢泄压导致的位移下降,或者由于液压油缸失效导致的突然下降,这些都是安全工作所不允许的。

液压系统配置的“液压锁”能在相对短的时间内,比如半小时内,提供相对可靠的安全,时间一长总会出现因为缓慢泄压引起的位移下降,因此长时间的保障一般会选择机械性的刚性支撑,除了专门的机械支撑外,赫曼的SSB系列C型垫块是一种不错的选择:重量轻,强度高,可以直接卡在油缸的柱塞上形成刚性支撑。

赫曼多系列多型号的同步顶升设备技术特点列表

同步类型 |

SL1型 |

SL2型 |

SL3型 |

SL4型 |

SL5型 |

SL6型 |

||

归属系列 |

LP系列 |

LPV系列 |

SP系列 |

S系列 |

VP系列 |

MP系列 |

VMP系列 |

SV系列 |

| 系统特点 |

程序控制 高频阀通断 闭环同步 |

程序控制 伺服控制 闭环同步 |

程序控制 伺服控制 闭环同步 |

机械强制同步 开环同步 |

等容积同步 开环同步 |

等容积同步 开环同步 无线控制 |

等容积同步 开环同步 无线控制 |

连通分流 经济型系统 |

同步系统 操作方式 |

工业型电脑 触摸屏设置 按钮操作 |

工业型电脑 触摸屏设置 按钮操作 |

工业型电脑 触摸屏设置 按钮操作 |

工业型电脑 触摸屏设置 按钮操作 |

数字显示仪 触摸屏设置 按钮操作 |

数字显示仪 无线遥控器 |

数字显示仪 无线遥控器 |

手动阀操作 按钮操作 |

同步精度 类别 |

高精度 |

超高精度 |

超高精度 |

高精度 |

高精度 |

高精度 |

高精度 |

– |

位移同步 最高精度 |

0.5-1mm |

0.1-1mm |

0.01mm |

0.1mm |

1%-5%FS |

3%-10%FS |

3%-10%FS |

凭经验 |

位移定位 最高精度 |

0.5-1mm |

0.1-1mm |

0.01mm |

0.1mm |

1%-5%FS |

3%-10%FS |

3%-10%FS |

凭经验 |

| 力同步 控制精度 |

1MPa |

0.1MPa |

0.05MPa |

– |

– |

– |

– |

– |

同步速度 |

常规速度 |

常规速度 高速度 |

常规速度 慢速度 |

常规速度 慢速度 |

常规速度 |

常规速度 |

常规速度 |

常规速度 |

30mm/min |

30mm/min 300mm/min |

30mm/min 3mm/min |

30mm/min 3mm/min |

30mm/min |

30mm/min |

30mm/min |

30mm/min |

|

控制策略 |

闭环控制策略 传感器反馈型 |

闭环控制策略 传感器反馈型 |

闭环控制策略 传感器反馈型 |

开环控制策略 机械强制同步 |

开环控制策略 独立油路同步 |

开环控制策略 独立油路同步 |

开环控制策略 独立油路同步 |

开环控制策略 油路连通分流 |

| 传感器策略 | 传感器参与显 |

传感器参与显 示和控制过程 |

传感器参与显 示和控制过程 |

传感器参与显 示,不参与控制 |

传感器参与显 示,不参与控制 |

– |

||

| 同步精度 实现策略 |

电磁换向阀 高频率通断 程序管理控制 |

比例伺服阀 程序智能管理 |

伺服电机 程序智能管理 |

伺服电机 机械强制同步 |

独立高压油路 高精度制造 |

独立高压油路 高精度制造 |

独立高压油路 高精度制造 |

凭经验 |

| 工作压力 | 70MPa |

31.5MPa | 70MPa |

0.01MPa |

21-70MPa |

70MPa |

21-70MPa |

70MPa |

| 适用油缸 |

双作用油缸

|

双作用油缸 |

双作用油缸 单作用油缸 |

– |

双作用油缸 单作用油缸 |

双作用油缸 单作用油缸 |

双作用油缸 单作用油缸 |

双作用油缸 单作用油缸 |

| 适用的 重物大小 |

大中型荷载 最小几百吨 最大几万吨 |

大中型荷载 最小几百吨 最大几万吨 |

中小型荷载 最小几吨 最大几百吨 |

中小型荷载 最小几吨 最大几十吨 |

大中型荷载 最小几百吨 最大几万吨 |

大中型荷载 最小几百吨 最大几万吨 |

大中型荷载 最小几百吨 最大几万吨 |

大中型荷载 最小几百吨 最大几千吨 |

手机浏览可左右滑动查看更多技术参数

本项目同步顶升系统技术归属SL5型VP系列

同步顶升系统的相关产品和案例

- SL3型SP系列伺服控制智能型超高精度同步顶升与精确定位系统

- SPS系列(70MPa)伺服控制多路智能电动液压泵站(针筒泵)

- SL2型LPV系列超高精度比例伺服智能控制同步顶升设备

- SL5型VMP系列多点多泵容积同步顶升设备

- SL1型LP系列电脑控制同步顶升设备

- SL5型VP系列容积同步多点高精度同步顶升设备

- SL5型MP系列便携型多点同步顶升设备

- SL6型SV系列连通器型分流同步设备

- STC系列智能型多点电脑同步控制台

- SEPR 系列多点容积同步液压泵站

- SEPC系列PLC控制多点同步泵站

- SSL系列分级顶升液压油缸

- SSB系列高强度轻质高分子合成垫块

- FFL系列低摩擦高强度高分子合成减磨板

- RCL/RDL系列远程智能控制显示台

- RMCA系列滚动型低摩擦系数两维调整机移动和调整功能视频

- RMCA系列滚动型低摩擦系数两维调整机在进行水平移动和调整定位功能测试时的视频

- 赫曼为舱口盖顶升提供SL5型高精度易操作的四点容积同步顶升系统

- 高精度同步顶升系统多点同步操作时远程实时监控视频

- 南阳-荆门-长沙特高压输电-螺山长江大跨越工程–371米全球最高100万伏输电塔电力抱杆伺服控制原位连续智能同步顶升项目

- 江苏凤城至梅里50万伏长江大跨越工程–385米全球最高输电塔大抱杆伺服控制原位连续智能同步顶升项目

- 为中国首艘建造的VISTA级豪华邮轮提供超高精度型(万分之五精度级别)多点智能称重系统

- 赫曼为沪东中华造船集团有限公司提供巨型总段造船工艺和28台套三维调整机设备

- 为轻型构件(10吨左右)提供精度为0.15mm的三维同步调整和定位设备

- 赫曼为中船集团扬州澄西船厂提供三维调整机设备

- 赫曼为澳洲客户提供大型矿山机械维修用同步顶升设备

- 浙江舟山50万伏跨海交流输电工程–380米全球最高输电塔大抱杆伺服控制原位连续智能同步顶升项目

- 赫曼为五峰山公铁两用长江大桥提供大型超高精度智能称重设备

- 赫曼为中海油建造FPSO首制船提供电脑控制大型总段三维调整定位设备

- 赫曼与上海外高桥造船有限公司联合设计制作成功40万吨矿砂船用的380吨尾舵三维安装平台